針對光電半導體產品強化制程能力,臺灣團隊開發創新激光制造技術

提升制造業產品生產加工效率!由清華大學動力機械工程學系李明蒼教授領導的團隊,針對光電半導體產品開發創新激光鍍膜制造技術,可于常壓常溫下進行,將多道工序縮減為一次工序,大幅縮短制程工序時間,并降低制程帶來的能源消耗及碳排。

半導體、光學、電子制造即臺灣的“支柱產業”,然而這些產業用電量與碳排放量也是全臺灣之最;此外,傳統激光直寫燒截圖樣化技術遇到需預先數小時制備納米材料的瓶頸,化學藥劑用量多、材料穩定性低且難回收,為改良光電半導體產品制程并提升加工效率,清華大學動力機械工程學系李明蒼教授團隊開發出適用“金屬薄膜”、“透明導電薄膜”的創新激光鍍膜及圖樣化技術。

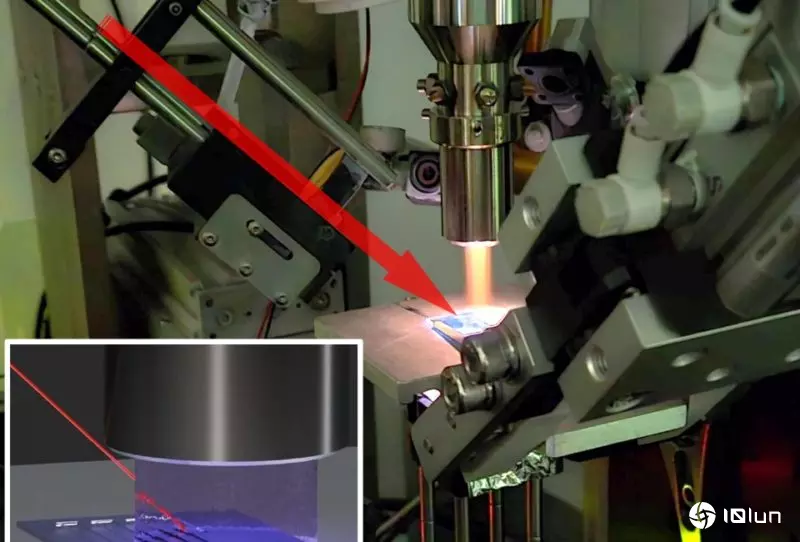

通過耦合激光與高活性離子反應流體,新技術將傳統多道工序簡化為一道工序,在常壓常溫環境下于三維自由曲面基板上選擇性形成圖樣化鍍膜,制作精細多樣的金屬及光電材料線路,調整反應流體成分后可于同一基板鍍制多種材料,降低組件基板在制程設備間移動導致的定位精度偏移,以及真空系統切換、多系統串聯造成的制程能耗。

團隊還結合工程物理模擬分析與人工智能開發激光制程模擬與分析技術,并借揉合應用多重物理耦合模擬、人工智能、光學即時監測分析等技術,進一步提升制程效率和穩定性。

研究團隊表示,目前開發完成的鍍膜材料與制程所制作的金屬微細導線電阻率,等同甚至優于其他相似制程,透明金屬氧化物導電膜光電性質也達商用水準。將其結合智能化自動光學檢測技術,也可用于線路或組件修復,進一步降低光電半導體與印刷電子制造產業的成本與碳排。

此技術未來可應用于三維電子半導體組件、軟性光電半導體組件、硅光子組件等極具未來市場價值的產品制造,如透明顯示設備、溫控光學鏡片、精準健康醫療用的個性化穿戴式設備等。

(首圖來源:取自團隊演示文稿/國科會)

(科技責編:拓荒牛

)

)

2025年06月05日 18:03[查看原文]

晉ICP備17002471號-6

晉ICP備17002471號-6